动力总成24万公里之后还跟新的一样看看生产过程你就明白了

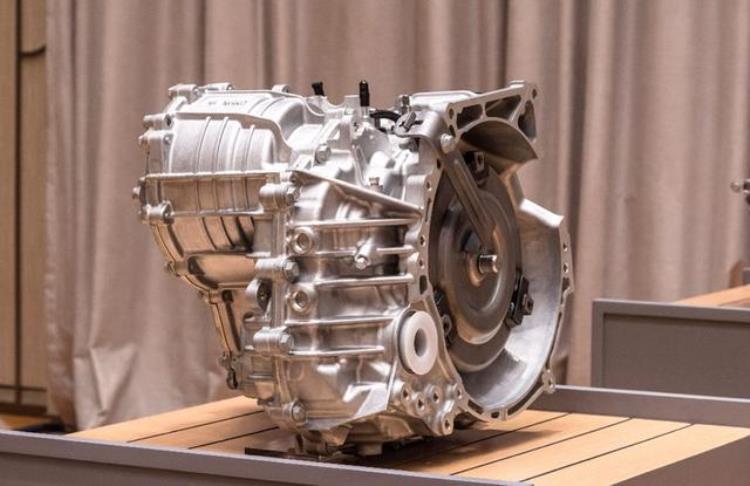

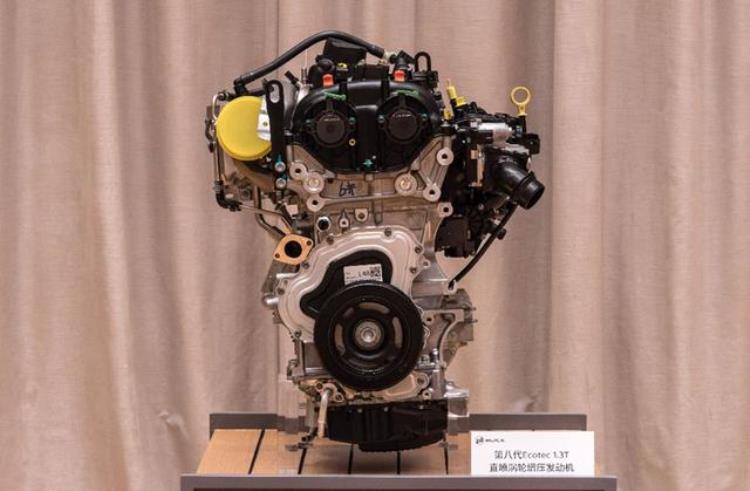

九月初,别克威朗推出了2020款车型,新车最大的变化就是动力总成。作为别克品牌加速推进Smart Propulsion智驱科技落地的又一重要车型,2020款威朗换装了通用第八代Ecotec 1.3T/1.0T涡轮增压发动机,其中,1.3T车型匹配全新的CVT智能无级变速箱。

日前,笔者应邀前往烟台试驾了这款换装新动力总成的新威朗,对于这套动力总成,今年笔者已经在别克昂科拉、昂科拉GX,以及雪佛兰创酷、创界等车型上深度体验过,可以说是非常熟悉了。所以此次试驾期间,笔者反倒是对厂家安排的工厂参观更感兴趣,因为参观的正是上汽通用位于烟台的东岳动力总成制造基地。

此次参观给我留下最深刻的印象,莫过于变速箱工厂的高度自动化、智能化,以及工程师们现场展示的耐久测试之后发动机和变速箱核心零部件的状态。

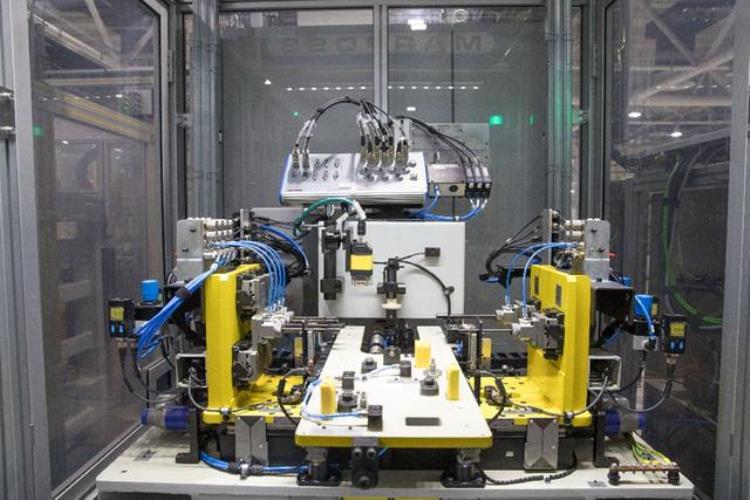

48秒下线一台变速箱,智能工厂里秘密多

20年多年来,笔者前前后后参观过的汽车厂多达十余家,从整车四大工艺,到发动机、变速箱,甚至是车桥、座椅等重要的零部件车间基本都见识过,但最震撼的还是此次——东岳动力总成制造基地变速箱工厂集成应用了物联网、大数据、云计算、人工智能等技术,自动化程度远超行业平均水平,每48秒就下线一台变速箱。

据介绍,上汽通用这座CVT变速箱工厂里面,二层装配车间的自动化率达到68.3%,远高于行业普遍的40%,而一层机加工车间的制造自动化率更是高达93%。

而且,在进入变速箱工厂之前,我们所有人被严格要求换上防尘服,并在入厂通道内接受风吹除尘——之所以这样要求,是因为变速箱是整车上制造精度最高的核心总成,超过发动机,任何一粒灰尘都有可能对加工品质造成影响。

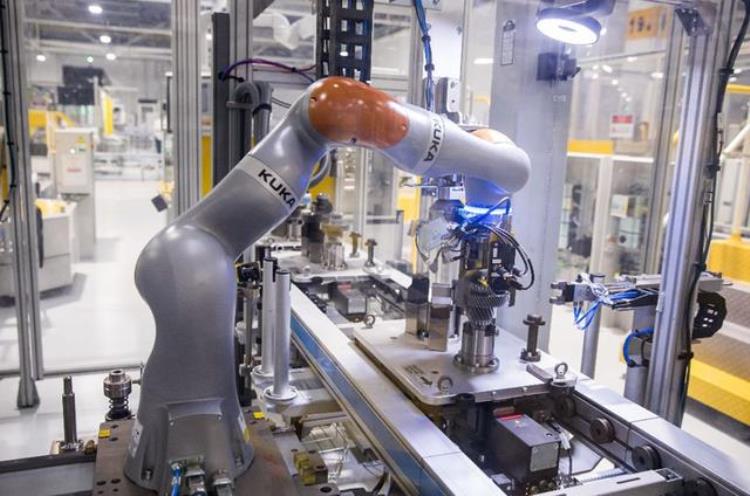

作为通用全球首座双层工厂,东岳动力制造基地也是国内第一家通过通用汽车全球精益系统评审BIQ Level4认证的。尤其是全新CVT无级变速箱生产车间,堪称上汽通用智能制造的标杆,比如双层布局(一层为机加工车间,二层为装配车间,据称这种双层布局节省了3000平米的占地面积)、立体仓储智能输送系统、阀芯选配工艺、全轴拧紧技术、智能协作机器人等等。

跟亚马逊网红无人仓库同款,车间仓储物流无人化

首先不得不说的就是车间内的立体仓储智能输送系统。

当我们被诺大的亚马逊无人仓库刷屏的时候,殊不知这座CVT变速箱工厂里已经有了“同款”立体仓储智能输送系统——基于两层楼的结构,它将仓储、物流与生产线融合起来,通过机器人、传送带和AGC小车实现全无人化操作。值得一提的是,担当运输任务的AGC小车拥有1.5米半径的鹰眼观察系统,确保整个运输过程安全有序。

在参观路线上,笔者还注意到,二层装配车间各条生产线之间设有红绿灯。原来,当AGC在生产线之间传送部件的时候,红灯就会亮起,行人必须等红灯转绿才能通行——据介绍,要充分发挥AGC线间直连的效能,所有生产线的开动率必须达到95%以上,任何一个环节停摆,都会导致生产效率大幅下降,足见整个生产车间的协同效率之高。

在一层机加工车间,承担加工机床之间工件快速转运的桁架机器人,其传送效率甚至媲美高铁,在约二三十米长的轨道上,其往复移动速度能达到90米/秒(时速超过320公里/小时)。

试想一下,如果换成传统的人力传送,效率不知道要下降多少倍。

机器人还能跨界打乒乓,生产线上高级货扎堆

笔者走过这么多汽车厂,生产线上采用机器人也是十分常见的了,不过大多都是执行单一功能的机械臂之类,但在这条CVT变速箱生产线上的自动化设备和机器人,却大多都是货真价实的高级货。举三个例子:

首先,阀芯选配智能控制机器人。阀体与阀芯是自动变速箱的核心部件,两者的匹配直接决定了产品的表现——阀芯与阀体间的空隙过小,会导致换挡不畅,空隙过大则会造成油耗增加。所以,将阀芯与阀体最佳匹配,是自动变速箱制造中最重要的一环。在这方面,通用采用智能选配工艺,通过14个高清工业级摄像头,将最匹配的阀芯与阀体配对,使得容错范围从0.013-0.041mm降低至0.013-0.027mm,大幅提升产品性能及一致性。

其次,就是全轴拧紧机器人。当阀体与电磁阀总成进行连接的时候,需要保障阀体油路之间的密封性,以确保换挡命令的精确执行。为了实现铝制阀体与铝制电磁阀总成之间的完美连接,全轴拧紧设备能同时拧紧32根螺栓,将阀体与电磁阀总成全方位同时紧固结合,有效避免螺栓顺序拧紧带来的零件变形以及压紧不均匀问题,有效提升产品品质与耐久性能。

第三,IIWA七轴机器人,又被戏称能“打乒乓球”的精密装配智能机器人。这台机器人担当着液力变矩器精密装配以及三四轴精密装配的“细活”,凭借自带的力反馈装置,机器人在装配齿轮的时候能感受到来自爪尖轻微的压力变化,并通过改变姿态和力度,寻找齿轮咬合的缝隙而完成智能装配。

据现场工程师介绍,IIWA七轴机器人可是这座变速箱工厂里的“明星”。正是它的存在,帮助上汽通用汽车“动力总成智能化装配与质量监控应用”项目在2019世界人工智能创新大赛(AIWIN)上获得工业方向第一名,并入围2019年世界人工智能大会卓越人工智能引领者(SAIL)TOP 30榜单。事实上,除了胜任CVT变速箱的生产之外,这台IIWA七轴机器人的运动能力和力反馈装置,完全可以实现与人“对垒乒乓球”——参观过程中,看到这台机器人灵活的姿势和动作,不少人都感叹这恐怕是机器人最成功的“跨界”。

其实,在这座高度智能化的变速箱工厂里面,还有很多亮点。

比如采用3D相机识别技术的精准毛坯自动上料系统,在大幅降低人员劳动负荷的同时,使整个过程更可靠。

又比如实时在线的数字化保障支持,使得生产现场彻底告别圆珠笔和纸张,用工业级PAD、二维码、云平台和大数据24小时实时在线监控设备运转。

24万公里极限耐久考验,智驱科技底气足

生产端各种智能化、自动化技术的应用,确保了上汽通用这款CVT智能无级变速箱的制造品质,那么它经得起各种极端车况的考验吗?

在引入Smart Propulsion智驱科技动力总成之后,今年上半年,上汽通用宣布了全系车型执行核心部件(动力总成)8年/16万公里的超长质保期,消费者普遍叫好。但你可知道,在这一政策出台之前,通用内部事先已经进行了充分的测试——别说16万公里,就是24万公里都没问题,因为厂家的内部测试,已经远远超过这个数字。

此次在烟台,通用的工程师就分别向我们展现了24万公里耐久试验之后的动力总成拆解部件,跟全新的零部件相比,除了正常的颜色变化之外,每个机件完全看不出异常。

这些耐久测试都包括哪些项目?是不是动真格的?

“以1.3T发动机为例,累计测试里程长达465万公里,经历了4500米高寒、高原、高热、高湿、高腐蚀路况,跨越不同的地域和不同的道路条件。”据上汽通用泛亚汽车技术中心驱动系统部发动机项目助理总工程师陈龙介绍,工程团队模拟发动机使用生命周期内的近似机械应力、磨损、疲劳、变形等情况,在极限工况下考核发动机的可靠与耐久——具体包括全负荷耐久、全负荷低速耐久、部分负荷低速耐久、启停耐久、冷热冲击、深度热冲击、热拉伤、冷拉伤等8种情形。

也许你对这些专业的测试名目感到很枯燥,但笔者说个数据你就好理解了。以启停耐久试验为例,工程师们通过连续35万次的“启动-怠速-2000rpm-怠速-停机”循环试验,来充分验证发动机在反复启停工况下的耐久性能。

又比如在发动机深度热冲击试验中,要在-25⁰C的极低温与115⁰C的冷却液温度环境中,完成1000次冷热冲击循环试验,以验证发动机处在寒冷环境导致的热交变工况下的耐久特性。

再来看看CVT变速箱,同样也是经历了百万级测试里程(270万公里)的严苛考验。具体来说,变速箱的耐久试验包括四个阶段:零部件耐久试验、锥轮链条系统耐久试验、变速箱整机耐久试验和变速箱整车耐久试验。

笔者以变速箱整机耐久试验为例。这项试验包含前进挡、前进挡加强、倒挡和特殊换挡四个类别,并且要求持续3-4个月连续不间断高强度负荷试验。其中,仅前进挡和前进挡加强试验,每个单次循环模仿0-200km/h全油门加速、161km/h-0急减速的高负荷试验。该项试验由发动机驱动,每台变速箱需完成高达18000次的单次循环试验,累计完成18台变速箱整机试验。

是不是觉得不可思议,日常开车谁没事会直接从起步飚到时速两百,又或者从时速160紧急刹停呢,那不是毁车么?可是,这样的“毁车”试验对于汽车厂来说就是家常便饭。据上汽通用泛亚汽车技术中心驱动系统部变速箱项目助理总工程师杜胜辉介绍,这还不是最极端的,在CVT变速箱耐久试验最为核心的锥轮链条系统耐久试验中,除了要完成89项累计264台次试验项目,在试验强度上也采用了非常严苛的标准。例如,在做极限磨损试验时,输入扭矩达325Nm,远远大于该款变速箱正常工作时的240Nm最大输入扭矩。

最后说说

制造环节的高技术含量,测试环节的“魔鬼毁车”行径,上汽通用的默默付出,一般消费者单纯从产品而言是无法体会到如此深刻的。正如此次试驾新威朗,无论首次亮相的三维展翼立体美学设计理念,还是1.3T发动机和CVT变速箱的全新动力组合,抑或液压缓冲衬套和瓦特连杆在底盘上的应用,给到笔者的各项主观感受,都无法等同此次工厂实地感受到的制造品质,以及经历24万公里耐久试验之后动力总成拆解部件肉眼可见的真相。

研发、制造、测试等各个环节的标准都已经领先行业,上汽通用Smart Propulsion智驱科技动力总成的底气也就由此而来吧。

版权声明:本文为线外邦独家原创稿件,未经授权请勿转载

(部分图片来自网络,如有侵权请联系线外邦)

特别声明:所有资讯或言论仅代表发布者个人意见,乐多体育仅提供发布平台,信息内容请自行判断。

-

九月初,别克威朗推出了2020款车型,新车最大的变化就是动力总成。作为别克品牌加速推进Smart Propulsion智驱科技落地的又一重要车型,2020款威朗... (查看全文)2022-11-28 | 阅读:185次

九月初,别克威朗推出了2020款车型,新车最大的变化就是动力总成。作为别克品牌加速推进Smart Propulsion智驱科技落地的又一重要车型,2020款威朗... (查看全文)2022-11-28 | 阅读:185次

- 特别声明:本站所有直播和视频均来自互联网,本站不从事任何经营业务,仅为体育爱好者提供免费赛事数据服务。备案号:苏ICP备2020049342号广告合作@huzhan6688:QQ:95498723